訓練銑削係數

銑削係數為計算銑削力的必須參數。

相關範例專案:銑削力係數訓練範例,參照資料映射教學影片、銑削力係數訓練教學影片。

理論與應用可以參照文章:關於銑削力模擬。

設定與操作流程

-

欲訓練銑削係數,須先完成資料映射。

保留訓練專案

請務必保留完成資料映射的訓練專案,當HiNC係數訓練演算法更改,可以重新執行以配合HiNC更新。

-

設定訓練銑削係數組態於

.hincproj檔案。 -

開啟HiNC讀取專案,勾選【啟用進階幾何及物理】。

-

執行【模組/訓練銑削係數】。

執行後會模擬兩次。結束兩次模擬後於訊息面板會輸出完成提示。

Suggest

訓練期間建議將工件解析度數值調小,使訓練更精確,數值建議為應用期間的0.5倍以下。

Caution

如果訓練銑削係數中的輸出檔案位置與刀具中的銑削係數檔案位置相同,訓練完畢後請重載專案,避免刀具中的銑削係數檔案蓋掉訓練的銑削係數檔案,使訓練的銑削係數檔案套用至刀具中。

在訓練過程中請勿調整工件、刀具、控制器模擬器解析度,會使得訓練結果失誤。

在訓練過程中請勿使用NC播放器的重置鍵,會有不預期之錯誤,若要重置播放器請關閉專案。

在訓練過程中請勿儲存專案,刀具解析度設定會被系統訓練專用組態蓋過,造成不必要之麻煩。

訓練銑削係數組態

於.hincproj檔的MillingParaGridTrainingDestinationFile可指定輸出檔案位置,如下。

<MillingParaGridTrainingDestinationFile>MillingPara/trainedPara.mp</MillingParaGridTrainingDestinationFile>

依據刀具特徵,於.hincproj檔設定銑削係數組態。樣板如下:

<MillingParaTraining>

<IsMzEnabled>false</IsMzEnabled>

<ForceOutlierRatio>2</ForceOutlierRatio>

<LeadParaTemplate>

<RakeFaceCuttingParaMap>

<FluteFormNum>1</FluteFormNum>

<NAngleDivisionNum>0</NAngleDivisionNum>

<EcAngleDivisionNum>0</EcAngleDivisionNum>

</RakeFaceCuttingParaMap>

</LeadParaTemplate>

<ResultParaTemplate>

<RakeFaceCuttingParaMap>

<FluteFormNum>1</FluteFormNum>

<NAngleDivisionNum>0</NAngleDivisionNum>

<EcAngleDivisionNum>0</EcAngleDivisionNum>

</RakeFaceCuttingParaMap>

</ResultParaTemplate>

</MillingParaTraining>

如果映射資料含有刀具受力之軸向主軸轉矩,IsMzEnabled可設為true。

LeadParaTemplate及ResultParaTemplate通常只需要依照刀刃種類修改FluteFormNum設定,其餘維持樣板預設值即可。

Note

前導係數樣板(LeadParaTemplate)用來過濾極端樣本及計算相位角,參數盡可能簡單,避免過份擬和。力量離群值係數(ForceOutlierRatio使用預設值即可,訓練樣本的力量誤差比超過該係數則被過濾。目標係數樣板(ResultParaTemplate)為訓練結果之樣板,可以增加參數提升仿真精度。

銑削係數有兩種,包絡面係數(ProfileMillingParaMap)、前角面係數(RakeFaceCuttingParaMap),前角面係數與刀具前角設定相依;包絡面係數需要以球刀做訓練,不確定刀具前角才需要使用包絡面係數,在大部分情況誤差較大,不建議使用。

前角面係數

前角面係數可參考此篇論文1。前角面係數可設定如下:

<MillingParaTraining>

...

<ResultParaTemplate>

<RakeFaceCuttingParaMap>

<FluteFormNum>1</FluteFormNum>

<NAngleDivisionNum>0</NAngleDivisionNum>

<EcAngleDivisionNum>0</EcAngleDivisionNum>

</RakeFaceCuttingParaMap>

</ResultParaTemplate>

</MillingParaTraining>

-

FluteFormNum:刀刃種類數,通常為1。

-

NAngleDivisionNum:前角面法向量與刀刃速度方向夾角插補數。此為進階設定,保留樣板預設值即可。

-

EcAngleDivisionNum:前角刃緣與刀刃速度方向在前角面的夾角插補數。此為進階設定,保留樣板預設值即可。

包絡面係數

包絡面係數可參考此篇論文2。包絡面係數可設定如下:

<MillingParaTraining>

...

<ResultParaTemplate>

<ProfileMillingParaMap>

<FluteFormNum>1</FluteFormNum>

<SideYParaNum>12</SideYParaNum>

<SideZParaNum>7</SideZParaNum>

<IsUpperSideContained>false</IsUpperSideContained>

</ProfileMillingParaMap>

</ResultParaTemplate>

</MillingParaTraining>

-

FluteFormNum:刀刃種類數,通常為1。如果一把銑刀上有4刃,為(第一種)螺旋齒與(第二種)平滑刃間隔排列,則

FluteFormNum為2。 -

SideYParaNum:係數的Y方向插補數。此為進階設定,保留樣板預設值即可。

-

SideZParaNum:係數的Z方向插補數。此為進階設定,保留樣板預設值即可。

-

IsUpperSideContained:設定是否包含上半球,值可為

true或false,預設值為false。只有刀壁與水平線夾角呈現正角度時需要將其設為true,只有型刀可能發生。

訓練模式的步信息

執行訓練銑削係數後,於有資訊標註的區塊,步信息將會新增以下二項:

AngleOffset_deg、TrainingErrRatio。

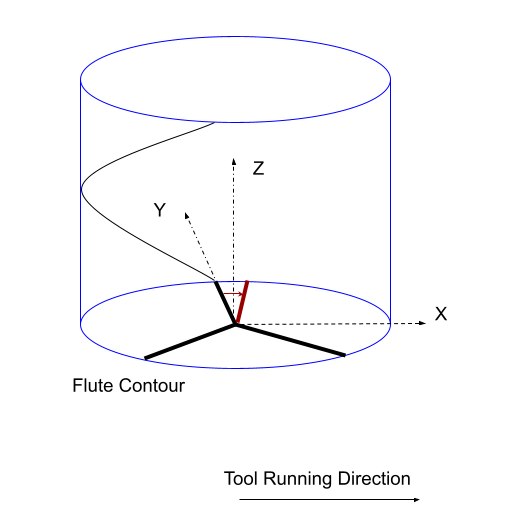

AngleOffset_deg為刀具第一刃於訓練資料由刀具行進方向(Tool Running Direction)水平面之Y軸為起點起計之旋轉角,如下圖紅線箭頭處。圖中X軸為刀具行進方向,Z軸為刀具軸向,Y軸為符合右手定則之縱向。

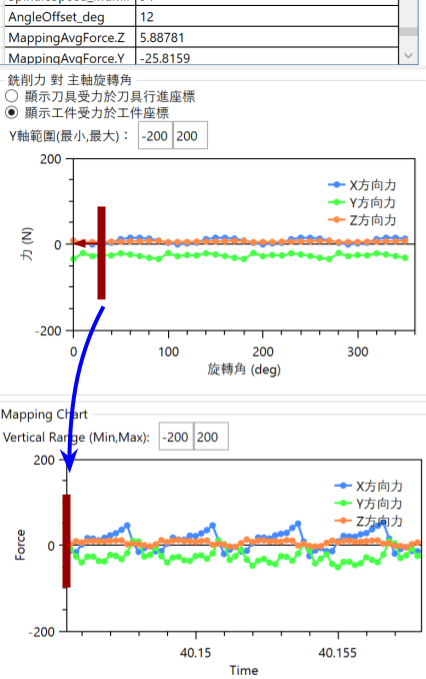

也會反映到訓練資料與仿真資料的角度差,如下圖紅線處。

圖中的AngleOffset_deg為12度。

TrainingErrRatio為訓練結果的誤差指標,如下式,由仿真波形的最小解析度算出,相比由單步平均值算出的ErrRatio會更精確。

其中\(\vec{F}_{sample}\)為樣本力向量,\(\vec{F}_{expect}\)為仿真力向量。

-

Kaymakci, Mustafa, Z. Kilic, and Yusuf Altintas. “Unified Cutting Force Model for Turning, Boring, Drilling and Milling Operations.” International Journal of Machine Tools and Manufacture s 54–55 (March 1, 2012): 34–45. https://doi.org/10.1016/j.ijmachtools.2011.12.008. ↩

-

Budak, Erhan, Yusuf Altintas, and E. Armarego. “Prediction of Milling Force Coefficients From Orthogonal Cutting Data.” Journal of Manufacturing Science and Engineering-Transactions of The Asme - J MANUF SCI ENG 118 (May 1, 1996). https://doi.org/10.1115/1.2831014. ↩