銑削力模擬的精準度

銑削係數的影響因子

不同的工件材料會使用不同的銑削係數。材料性質差異越大,銑削係數差異越大。

不同刀具商提供的刀具,銑削係數會有差異;鍍層也會影響。

銑削係數一般受刃數、螺旋角、APT參數的影響較小。這些因素會影響銑削力,但是可以通用同一組銑削係數。於既有資料上,仿真與實驗切削力的相關係數0.87。

銑削係數應用在同刃數、螺旋角、APT參數、磨耗程度、機台、顫震,但是不同的轉速進給,於既有資料上,仿真與實驗切削力的相關係數0.97。

一般的進給率優化及切痕模擬,不同類別的材料應用不同的銑削係數。

精密模擬對工件、刀具材料、對APT參數差異較大的刀具需訓練及應用不同的銑削係數。

靜態力與動態力

銑削力可以分為靜態力與動態力,靜態力考慮材料、鍍層特性、刀刃與工件的切削幾何,動態力考量機台顫振及控制器加減速等現場情況。目前HiNC只反映靜態力。

Note

靜態力已可以用來估計銑削溫度,並作為估計刀具壽命的依據。

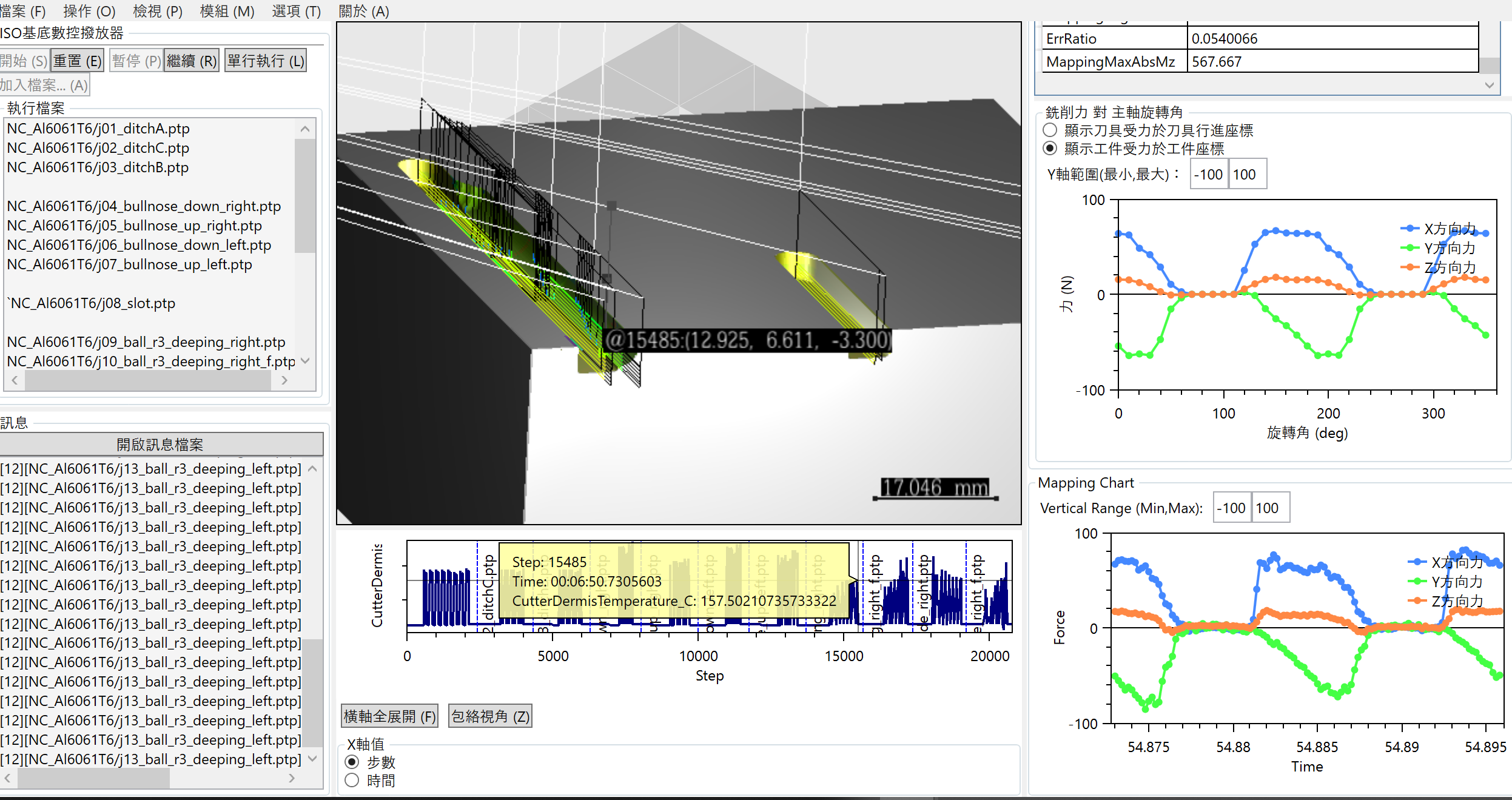

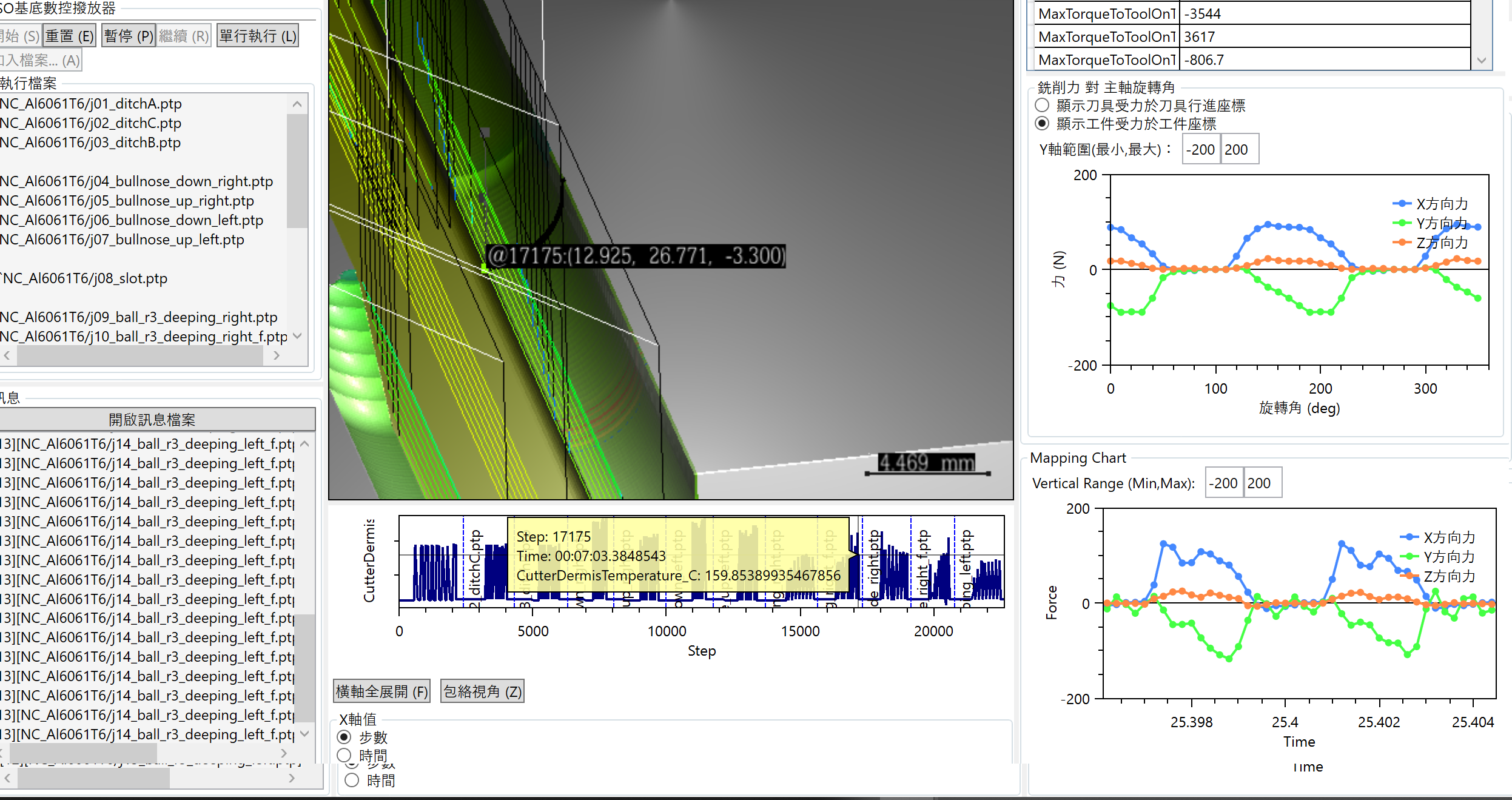

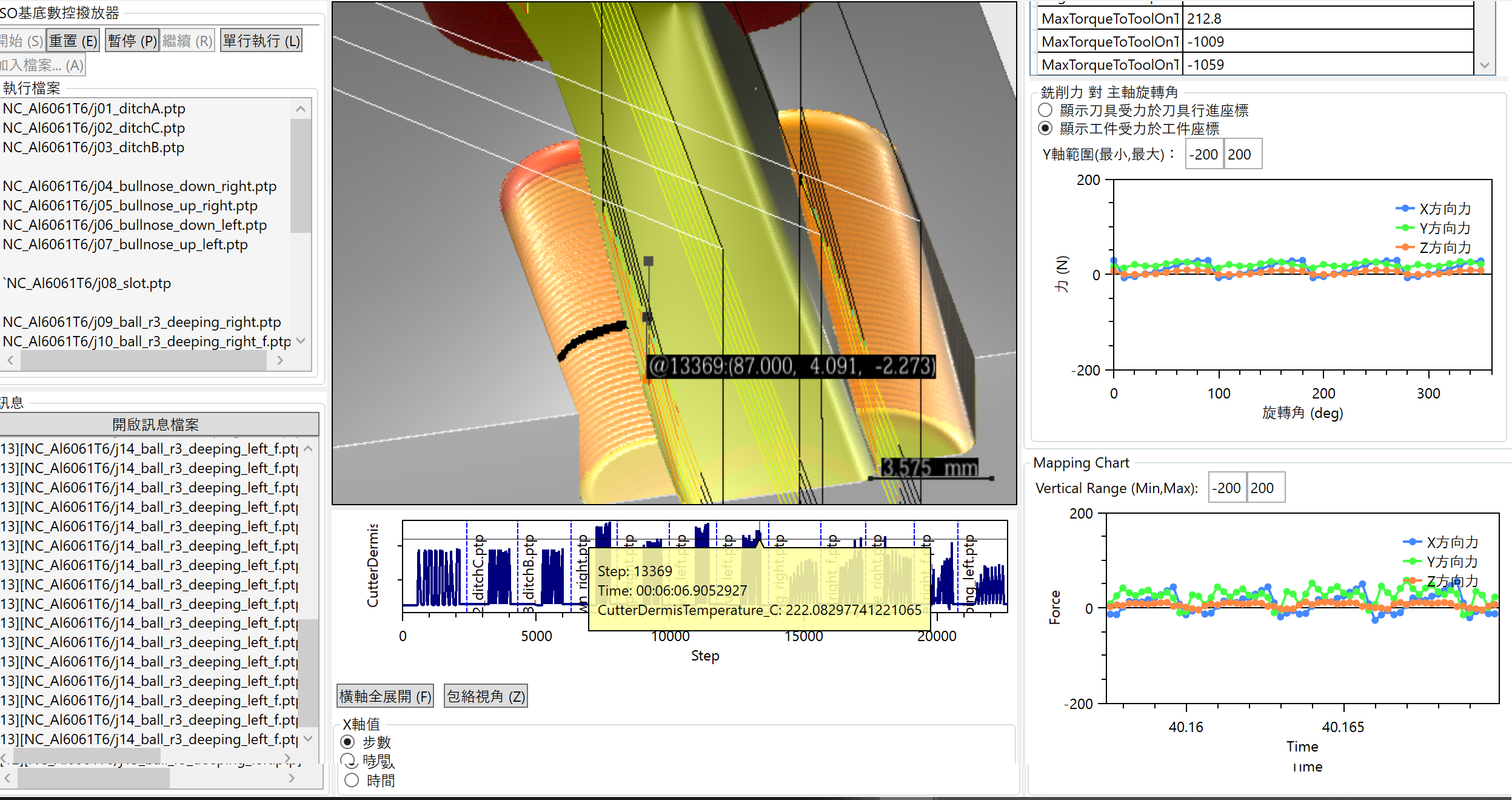

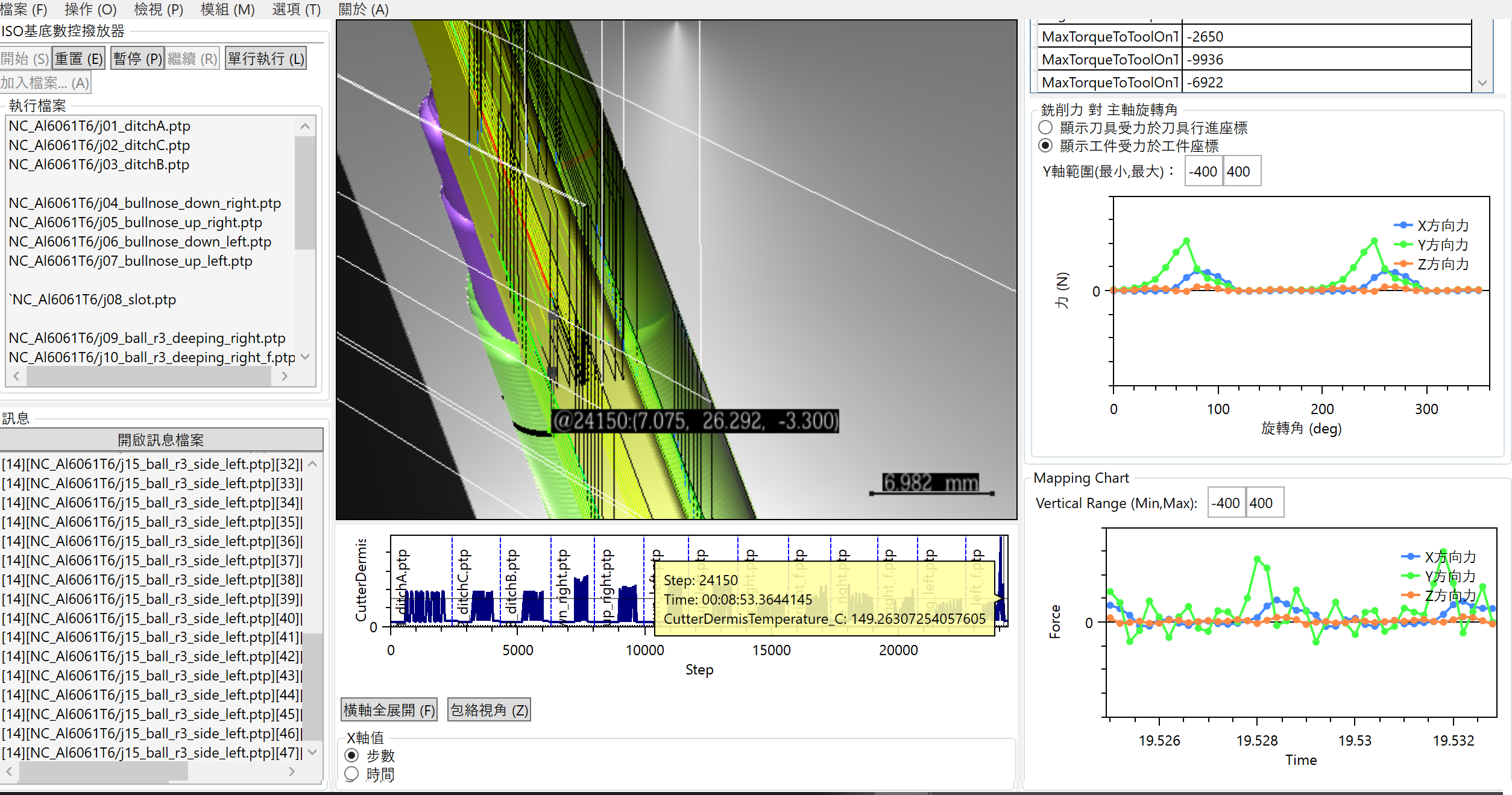

顫振測試例

以下幾張圖為下載區銑削力訓練範例的執行結果,可以比較具輕微顫振的力量(靜態力+動態力)與模擬力(靜態力)之差異。

訓練銑削係數的誤差來源

銑削係數是基於資料映射。訓練偏差主要來源為:

-

控制器的速度改變

模擬時的進給是理想進給,沒有實體控制器的加減速,所以當切削路徑轉向時,訓練係數用的進給與實際進給不同。

-

加減速造成人工取樣的誤差

基於控制器的速度改變,加減速會使得收到的感測器資料平滑,使訓練資料的時間邊界模糊,造成人工取樣困難。

-

相位差致使表面不平整的偶發切削

當刀具移動至已切削之同一壁面時,若刀刃旋轉相位不同,仍會產生極細微的切削。這容易使得訓練資料的時間邊界設定錯誤。

相較於其他誤差,這個誤差可以透過細心檢視調整邊界避免。

具大誤差的樣本會HiNC列為離群值,從訓練樣本中排除。

最後更新:

2022-10-03