簡介

HiNC的角色

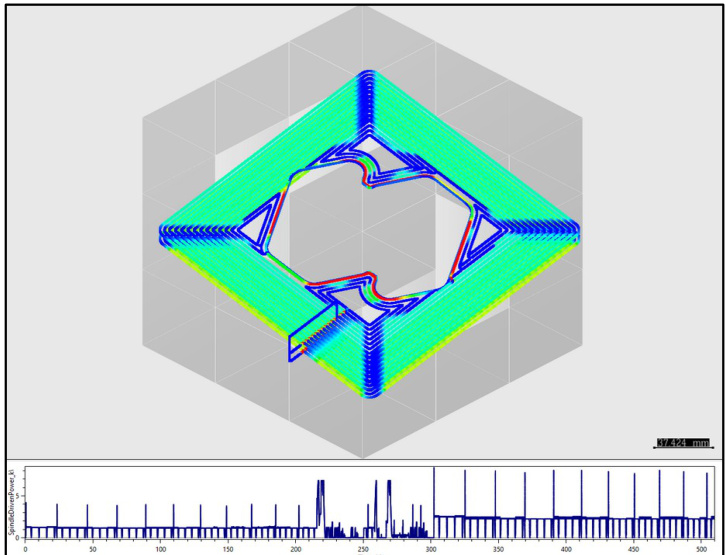

HiNC通過高精度模擬和先進的物理分析,對CAM系統產生的NC/CL數據進行加工前驗證和優化。

箭頭表示工作流程和可行性反饋。

分析參數

這些參數需要為物理模擬設定。

-

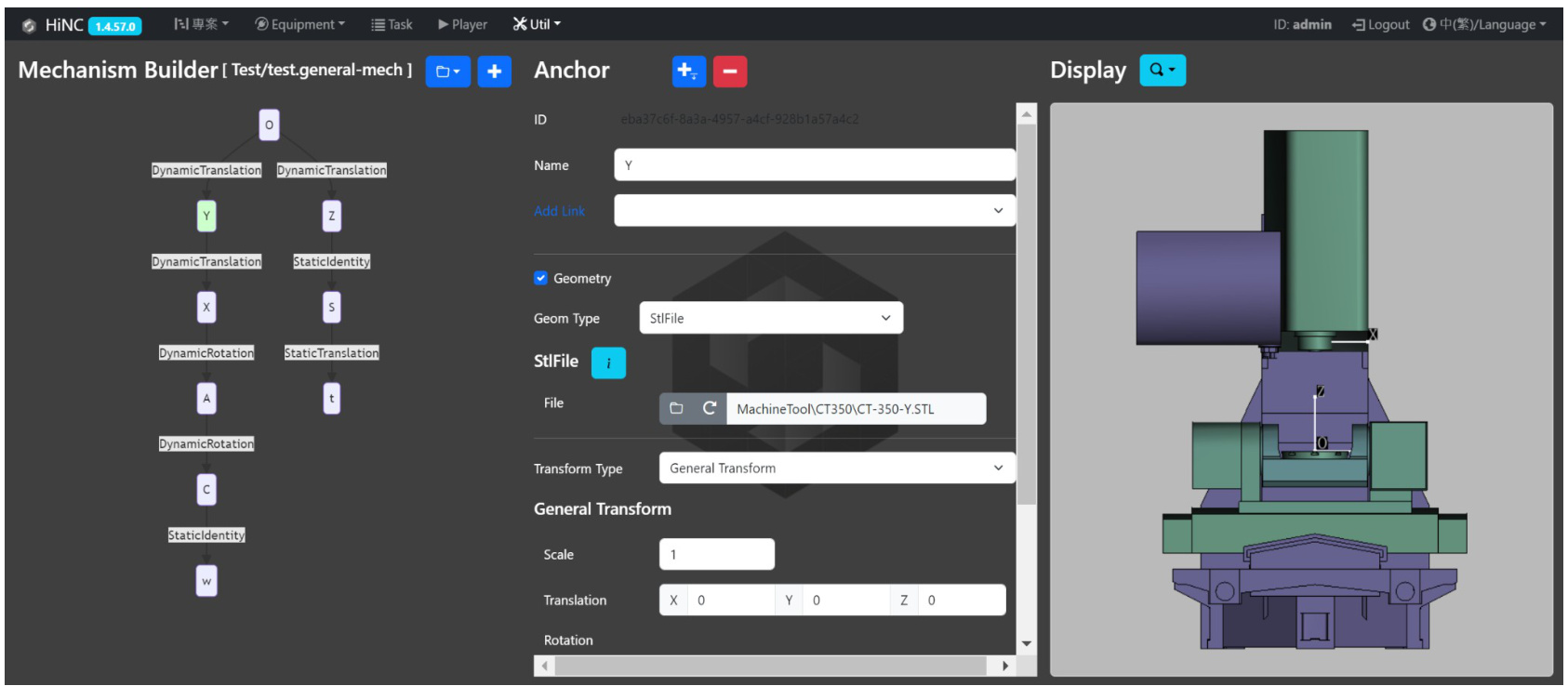

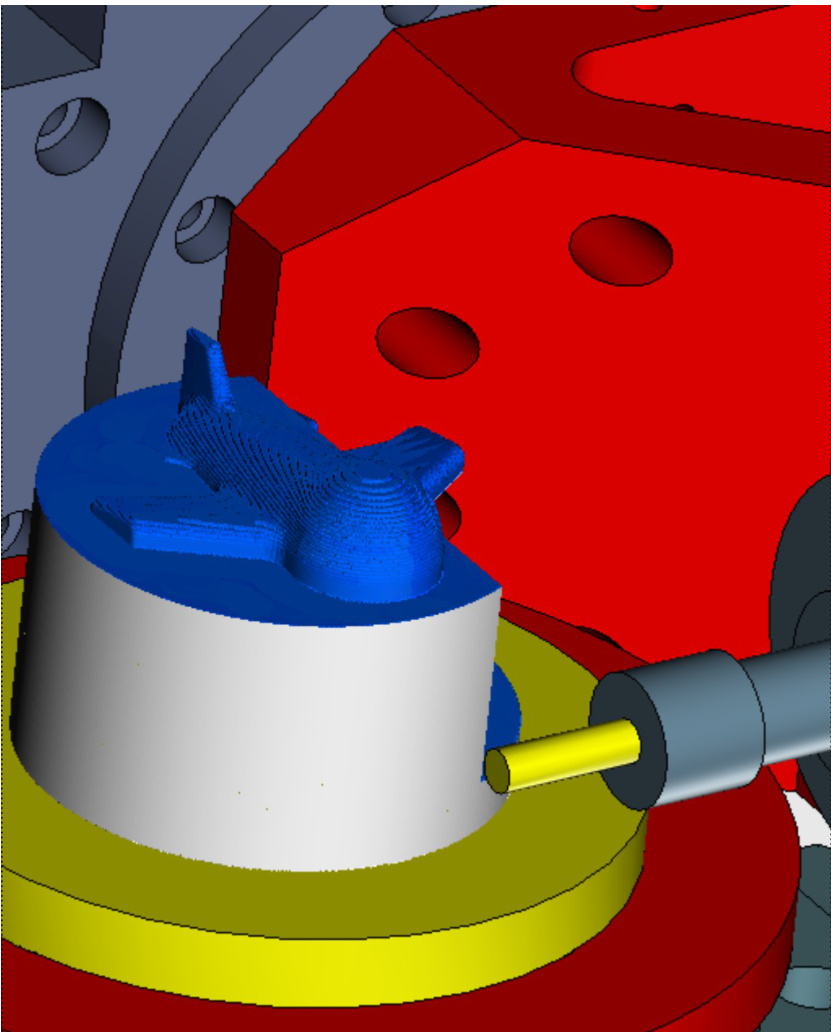

機床配置

- 簡化的組件CAD模型

- 運動方式

-

主軸

- 轉速-功率-扭矩圖

-

環境

- 背景溫度

- 冷卻液容量

-

工件

- 初始CAD和完成CAD

- 工件材料

- 夾具CAD

-

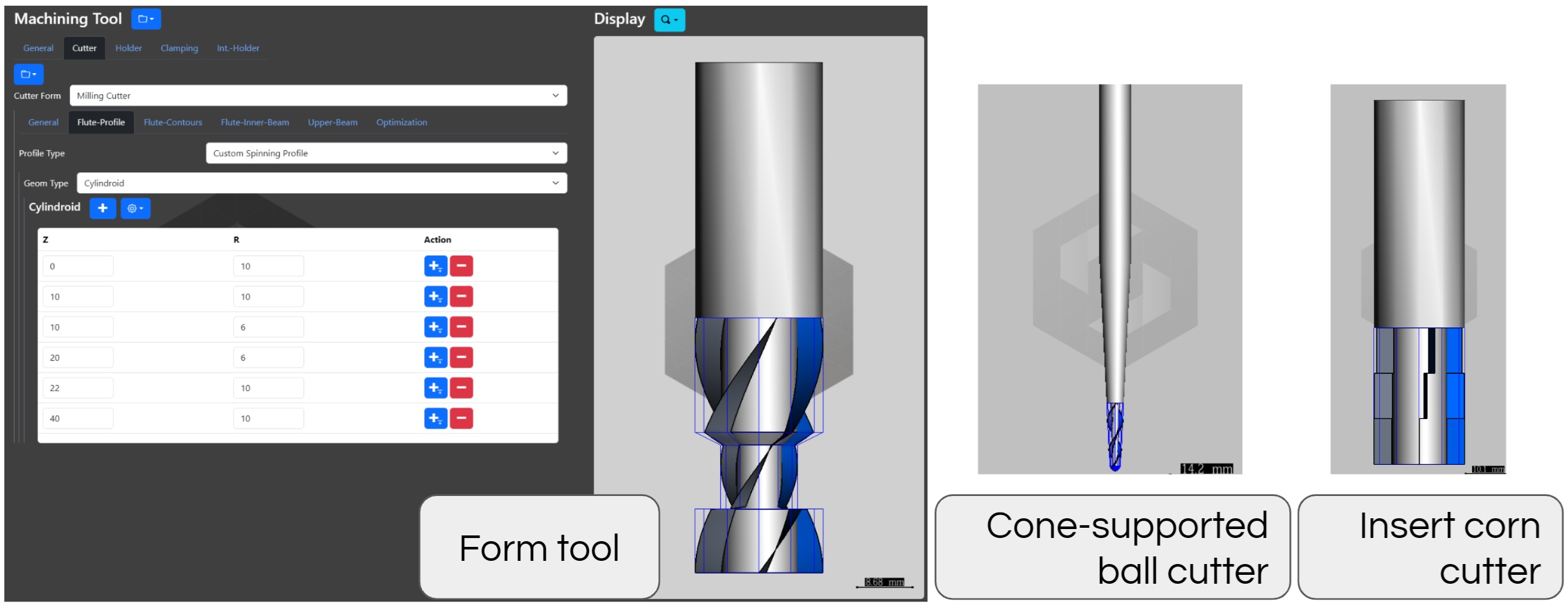

刀具

- 刀柄CAD

- 刀具幾何參數

- 刀具和塗層材料

-

控制器

- NC / CL程式

- 程式原點

物理模擬、驗證與應用

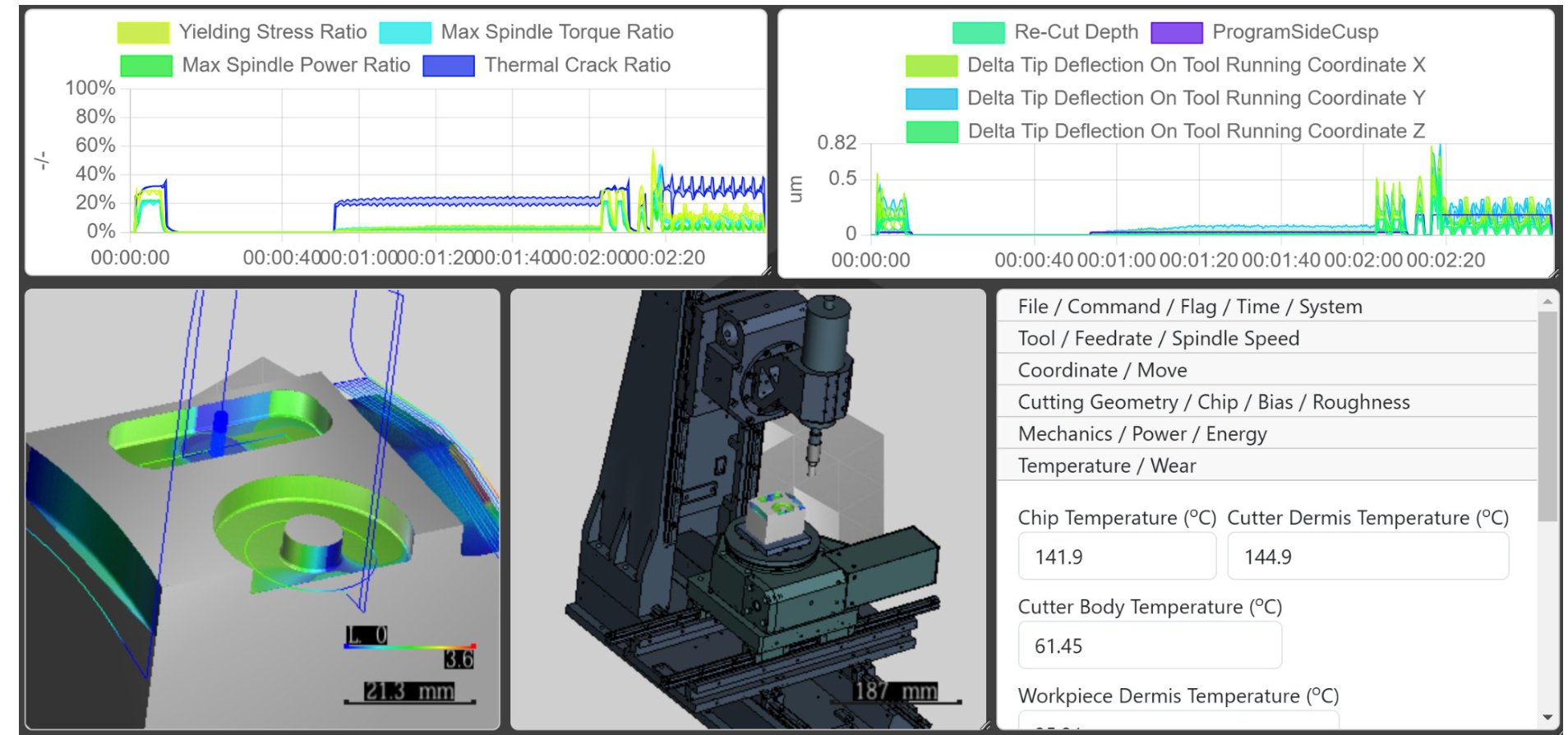

性能與展示

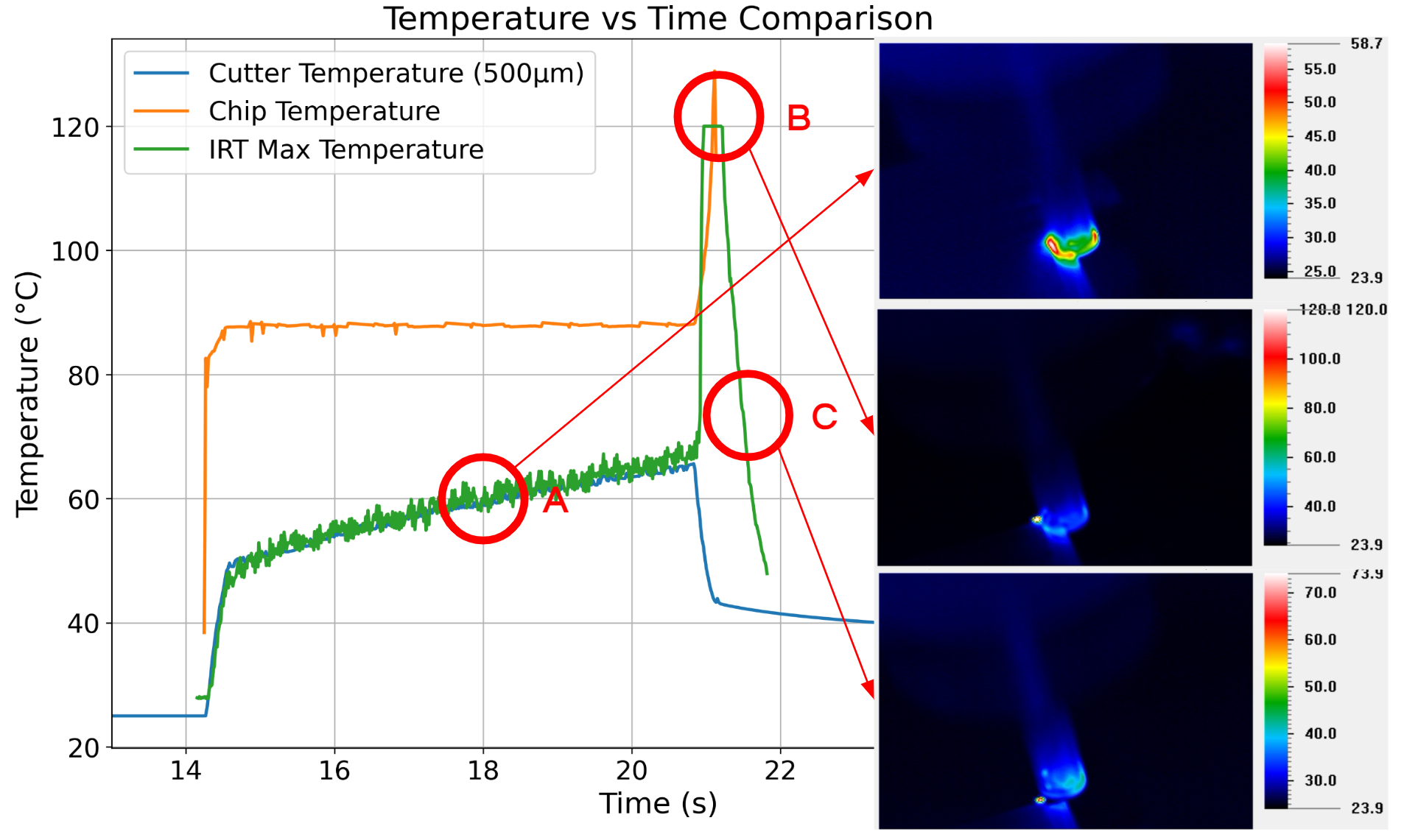

物理特性評估

物理特性評估基於切削力分析。

這是物理特性評估機制的簡化表示。實際系統涉及多種特性之間的複雜交互行為。

切削參數訓練

切削參數訓練是針對每種工件材料的一次性校準過程。HiNC的整合材料數據庫使切削力分析能夠立即應用。

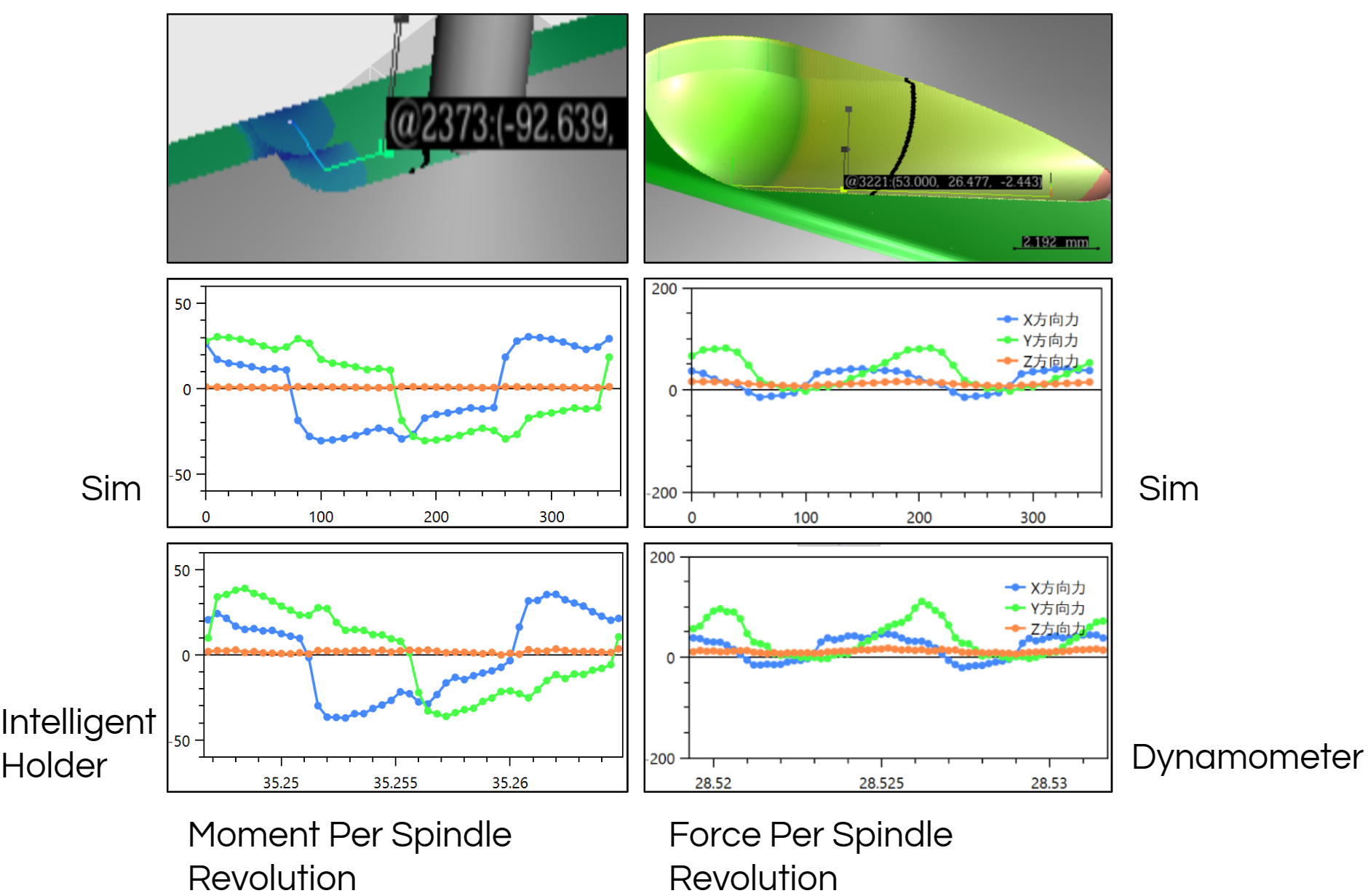

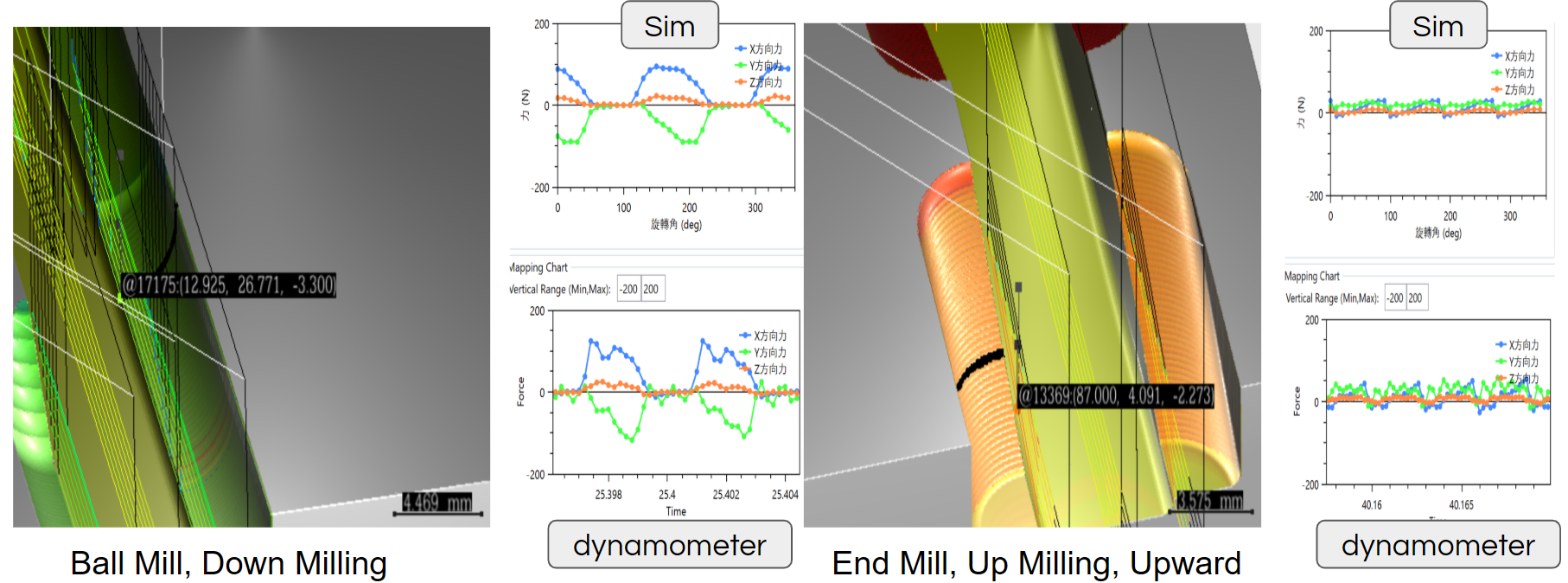

模擬與測量相關係數達0.99

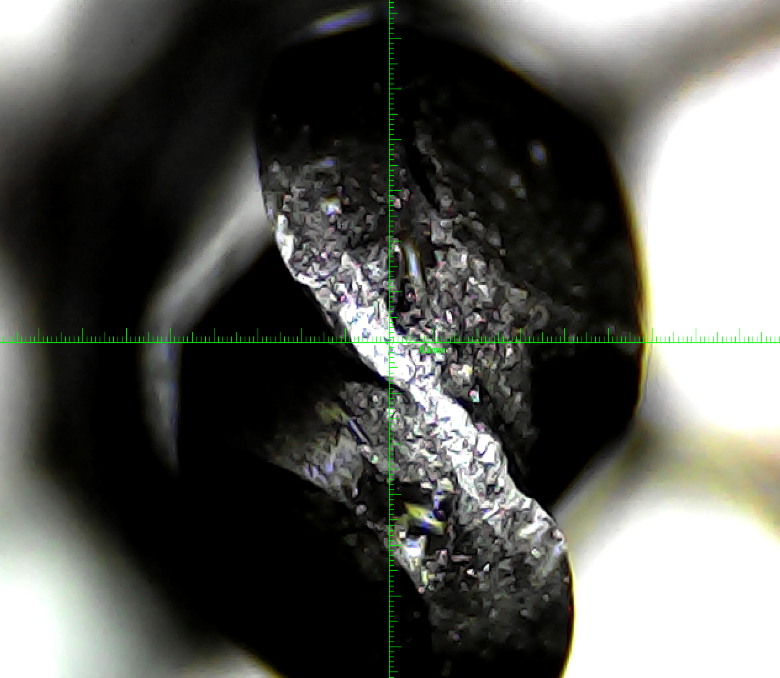

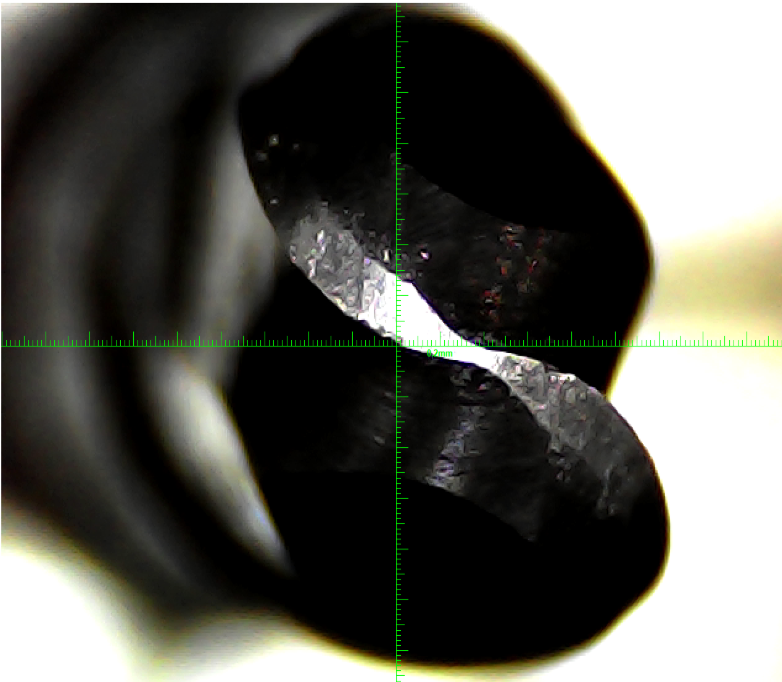

基於扭矩變化檢查加工表面

主軸能耗模擬驗證

最大進給率設定

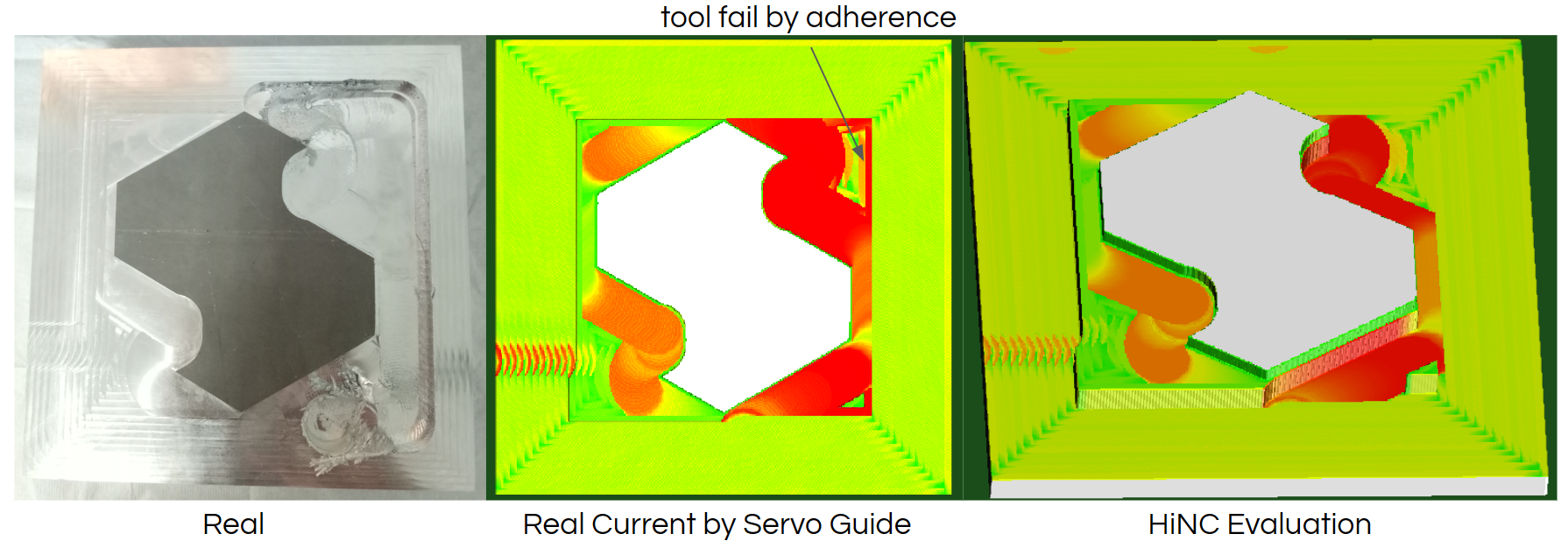

切削力異常案例

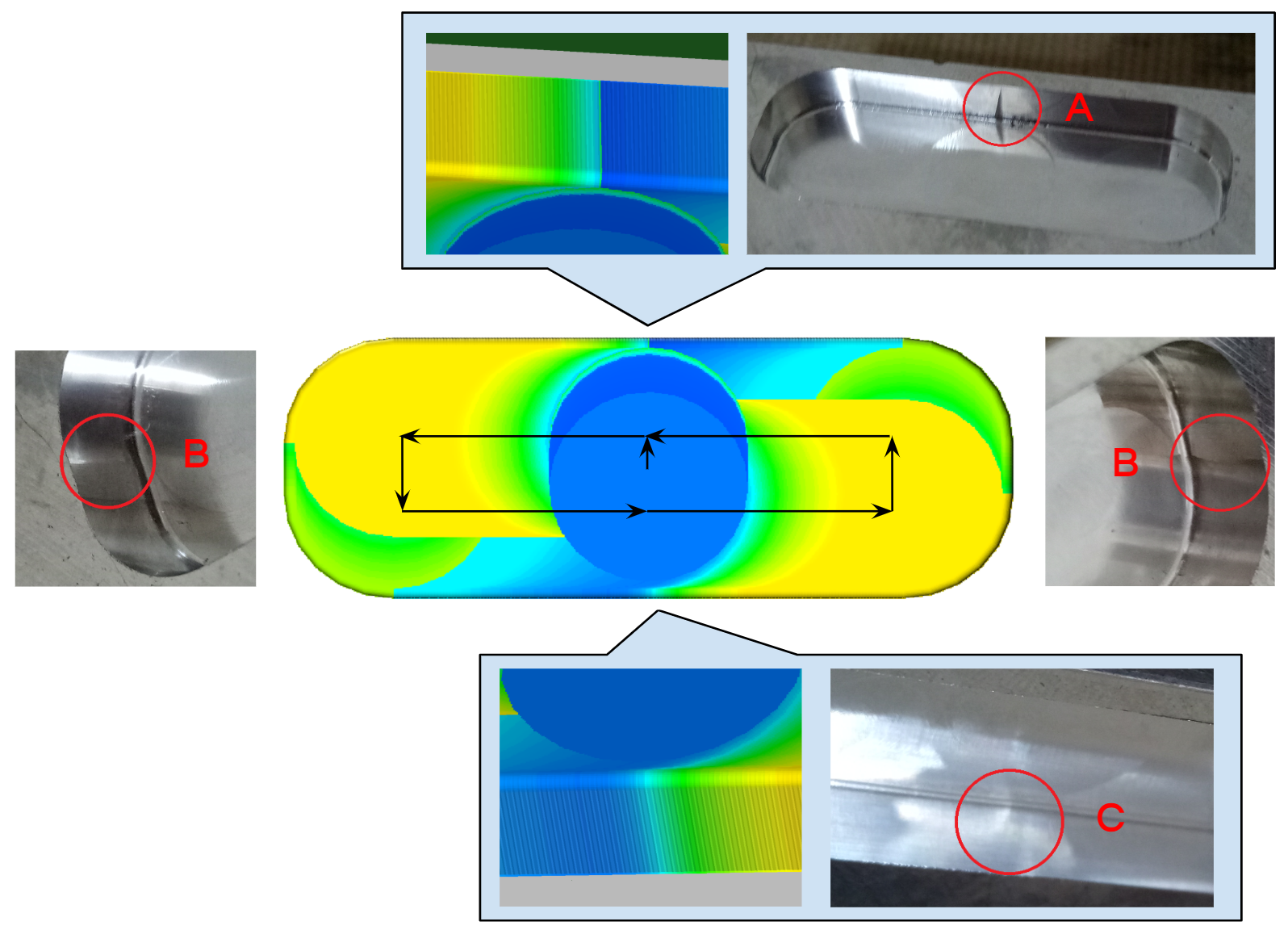

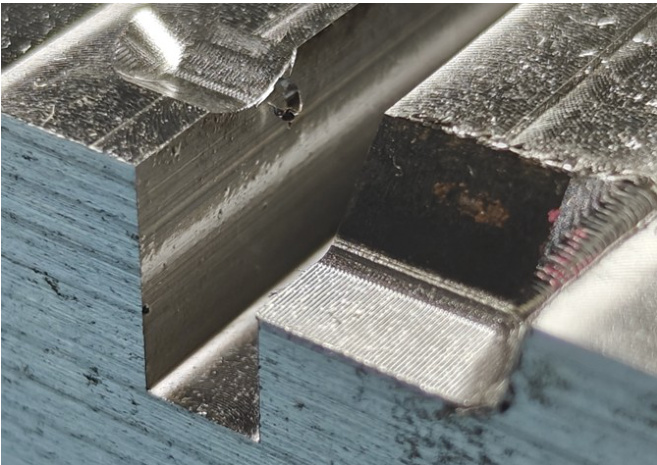

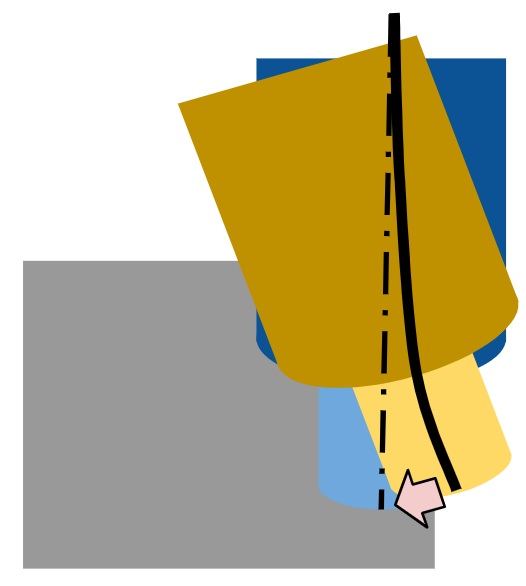

案例一:面銑,薄工件

未完全從側面進入。約為正常切削力的10-30倍。

最初,工程師懷疑是夾具設置問題。然而,進一步分析顯示問題源於NC刀具路徑。大量NC程式中的面銑操作由於其直接向下移動導致夾具失效,當刀具刃口旋轉進入關鍵區域時可能會衝擊工件。由於此問題的間歇性,一些加工過程成功完成而沒有錯誤。這個問題導致嚴重的夾具不穩定和顯著的良率損失。衝擊的短暫持續時間使其在操作過程中難以檢測。

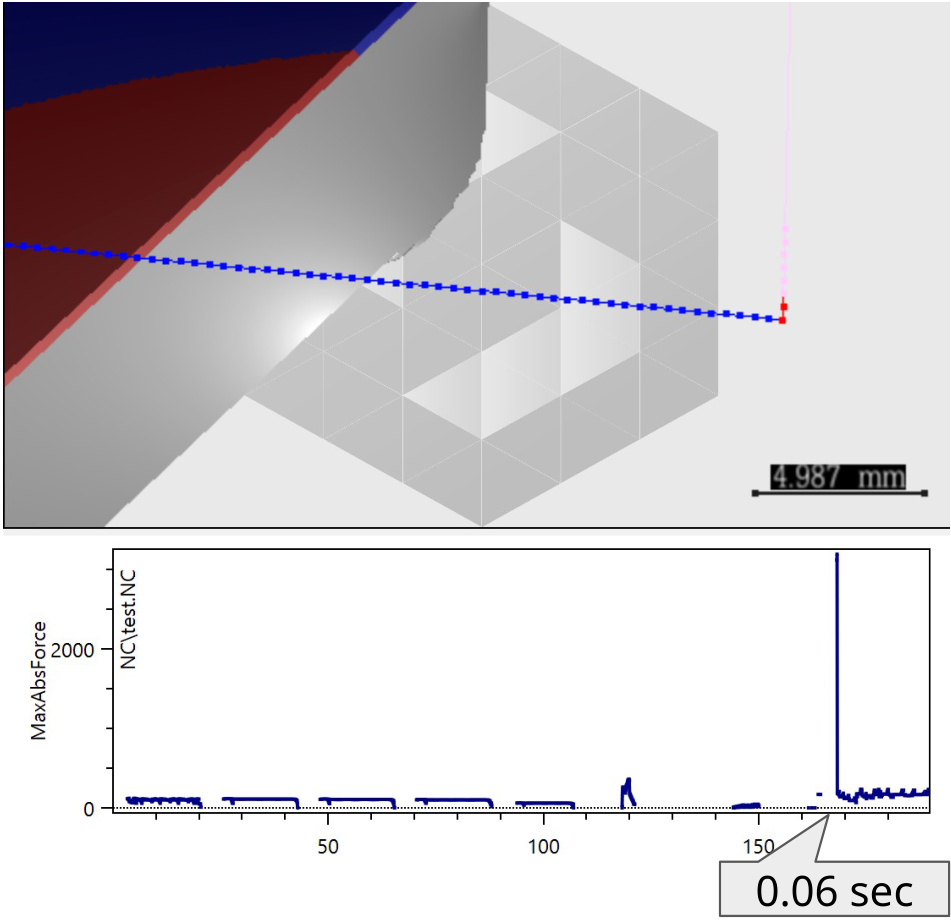

案例二:葉輪,中等銑削

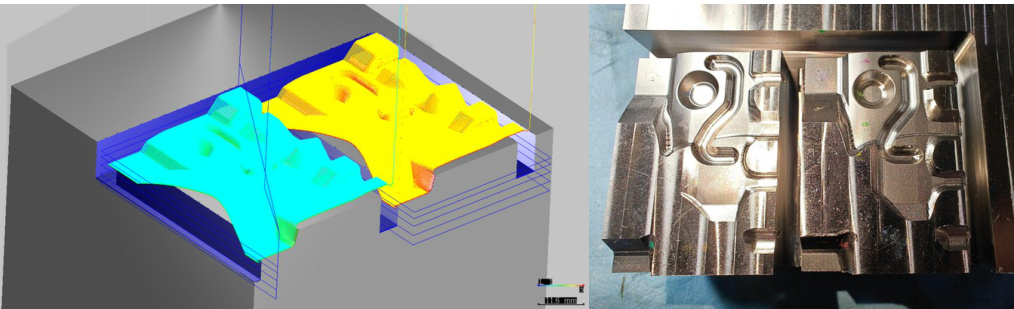

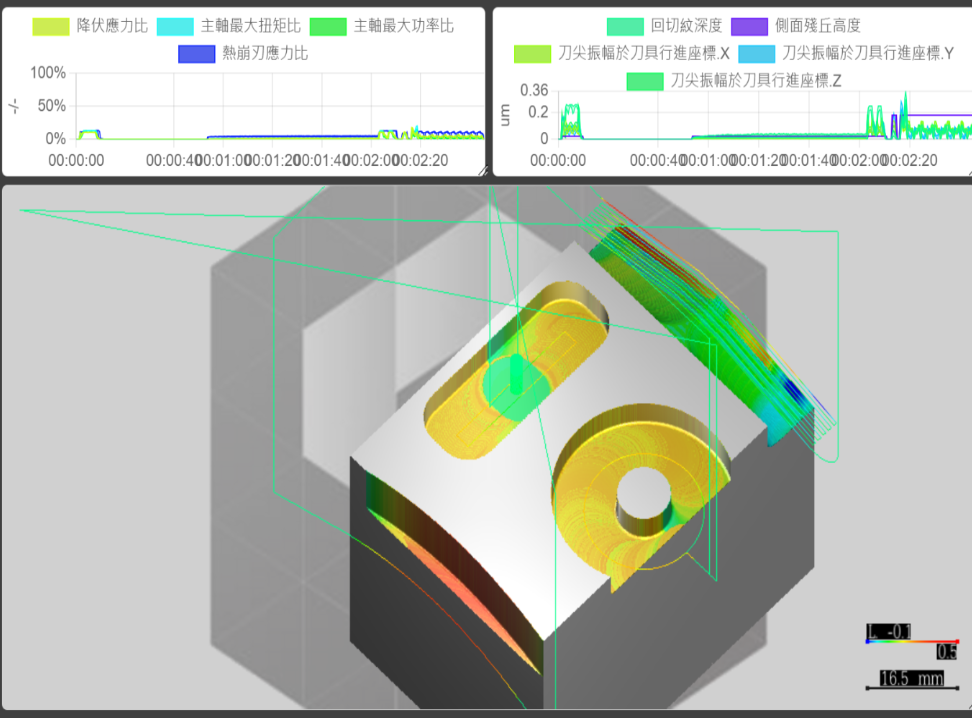

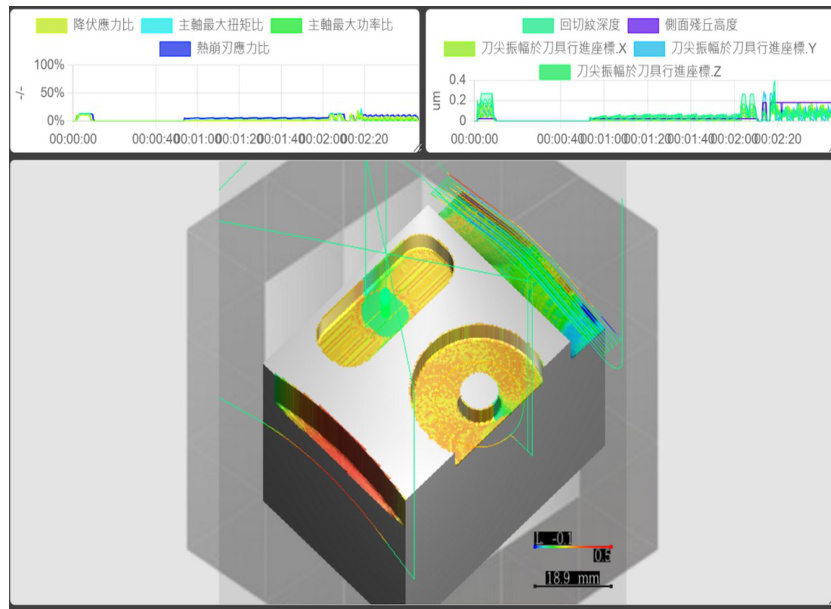

3軸FDAC高硬度模具NC進給率優化結果比較

牛鼻刀

| 參數 | 固定進給 | 優化進給 |

|---|---|---|

| 進給率 | 120 mm/min | 可變 |

| 預期加工時間 | 303分鐘 | 95分鐘 (31%) |

| 刀具斷裂時間 | 217分鐘 | 無斷裂 |

球刀

| 參數 | 固定進給 | 優化進給 |

|---|---|---|

| 進給率 | 220 mm/min | 可變 |

| 加工時間 | 125分鐘 | 74分鐘 (59%) |

| 測量磨損深度 | 50微米 | 20微米 (40%) |

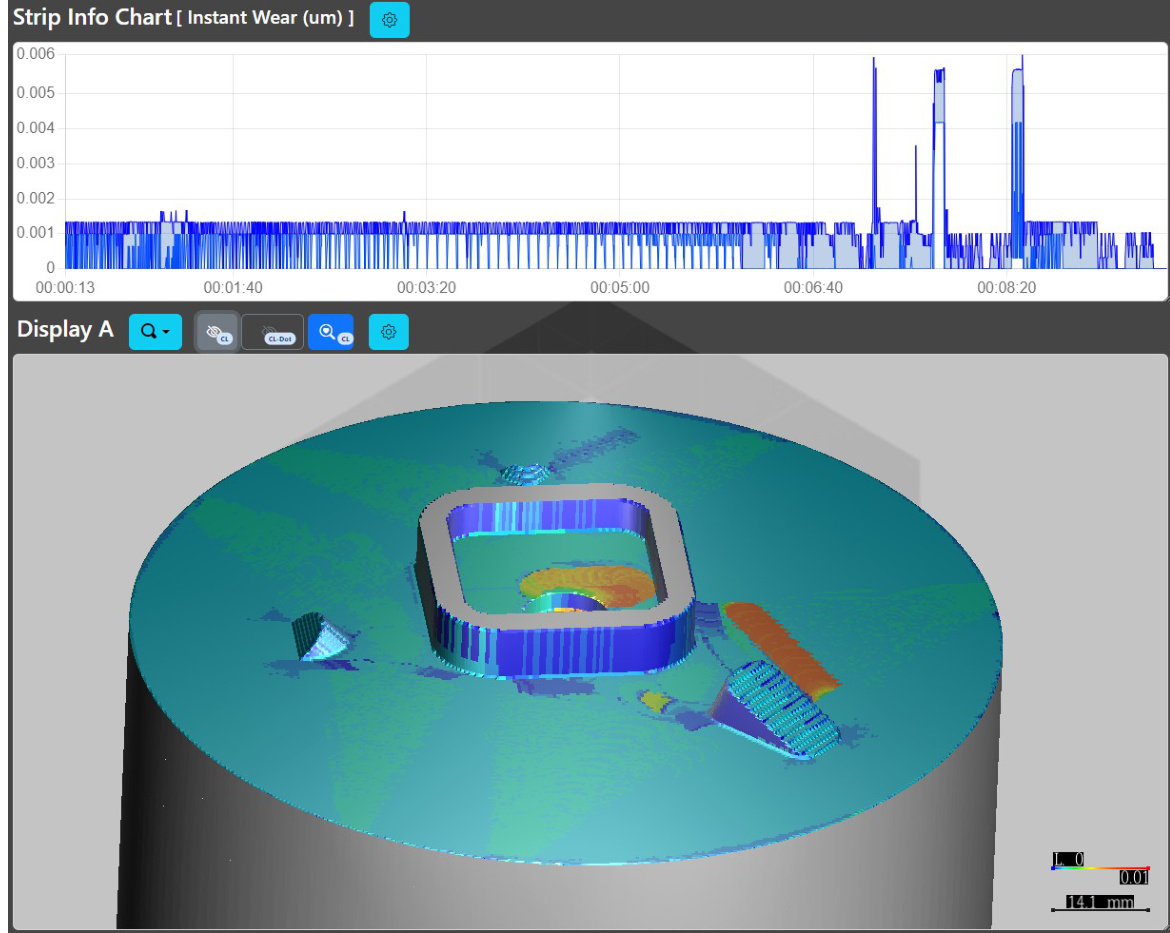

球刀磨損比較

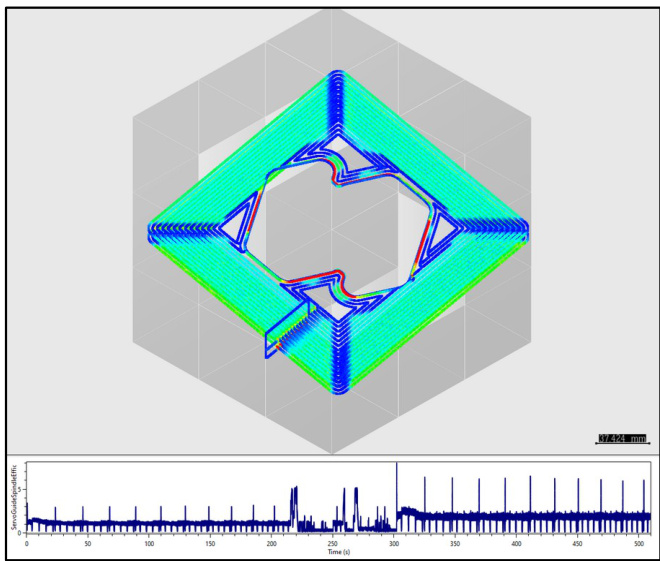

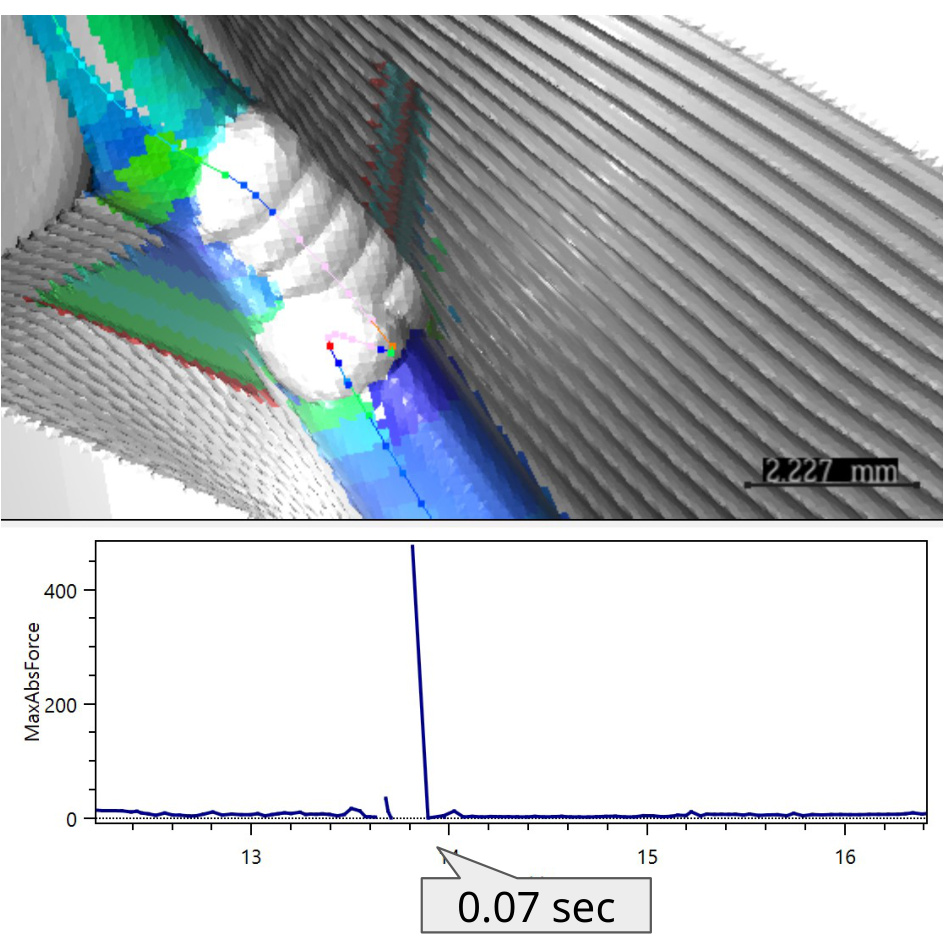

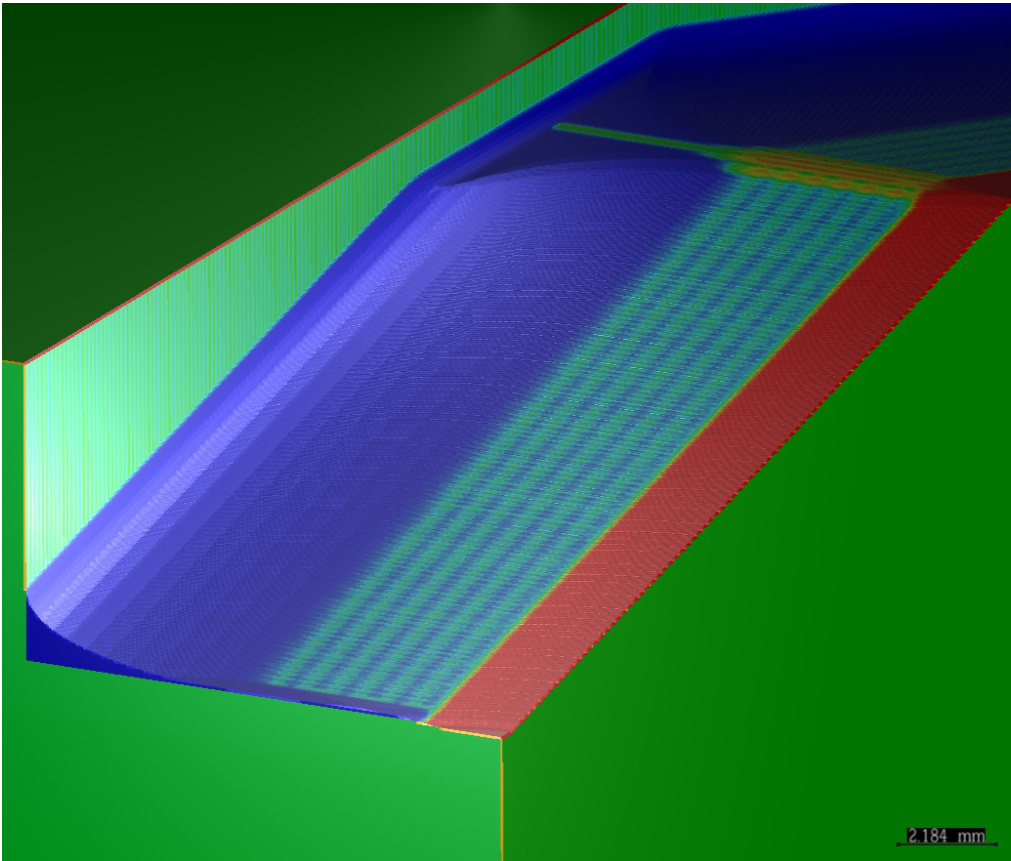

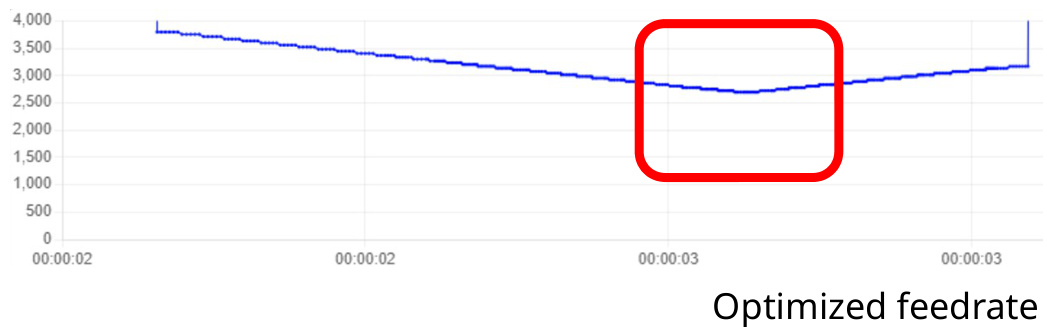

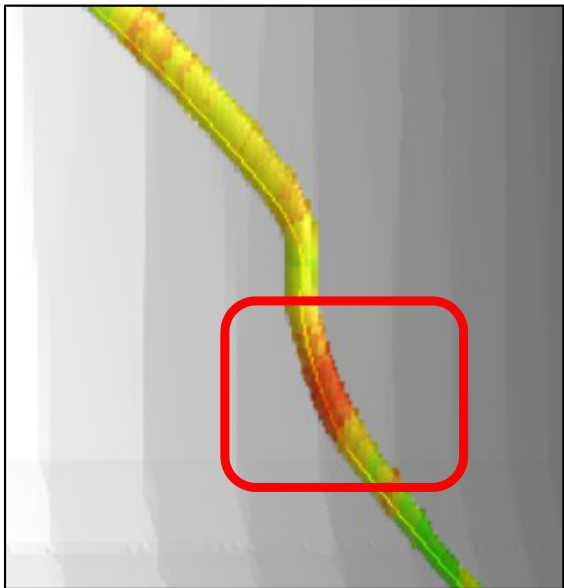

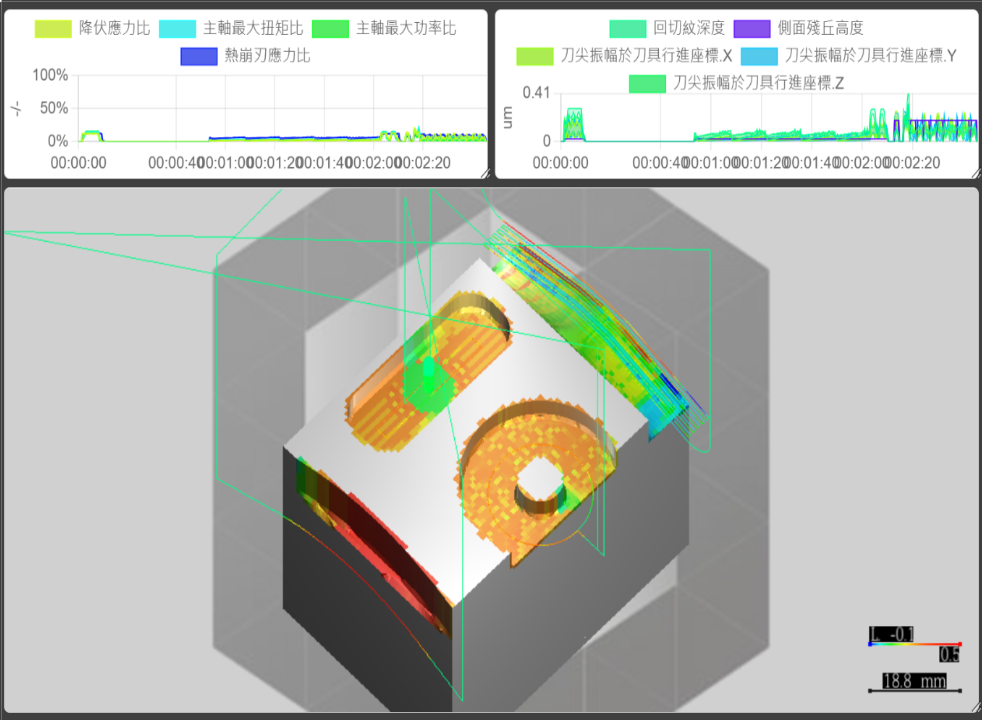

5軸自由曲面粗加工Ti6Al4V進給率優化結果比較

原始NC代碼

- 模擬加工時間181秒

- 模擬刀具磨損13.1微米

- 過切導致刀具斷裂的高概率,低良率

優化NC代碼

- 模擬加工時間79秒(減少56%)

- 模擬刀具磨損8.9微米(減少32%)

- 消除過切刀具斷裂,高良率

功能選單

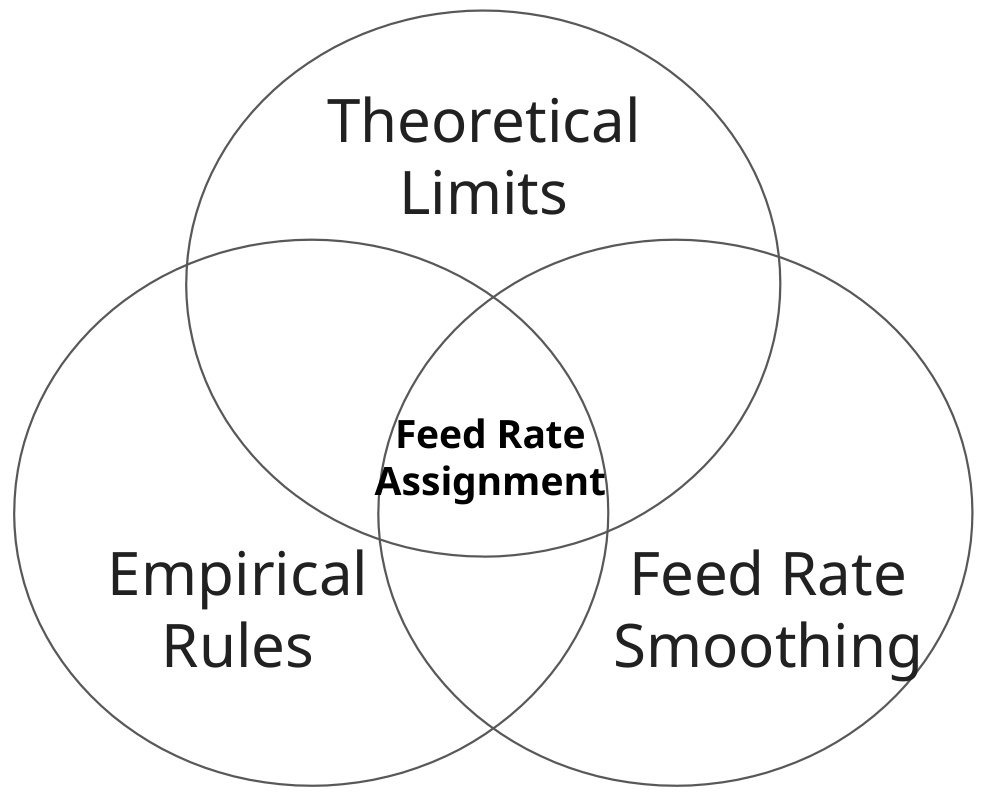

進給率優化

進給率優化採用基於物理和經驗規則的綜合約束:

HiNC優勢

- 減少粗加工週期時間:30-70%週期時間減少

- 提高精加工精度:硬化材料中偏差減少達10μm

- 延長刀具使用壽命:實測刀具磨損減少60%

- 優化生產良率:問題案例中良率提高超過30%

- 縮短產品開發前置時間:在具挑戰性的項目中節省約一週的現場試錯時間

HiNC能力與實施指南

控制器兼容性

- 完整的5軸RTCP功能支持常見的ISO控制器命令,兼容:

- Fanuc

- Siemens

- Heidenhain

- Syntec

- 不支持複雜的宏編程。

- 主要使用Fanuc語法進行測試。

- 支持Heidenhain LN-Block編程語法。

HiNC加工模擬兼容性

當前版本僅支持銑削操作。暫不支持車削和攻絲操作。

進給率加速度的影響

HiNC目前不模擬進給率加速度效應。相反,它直接應用NC代碼中的程式化進給率。在大多數情況下,實際進給率在拐角處會降低,導致切削力低於模擬值,從而保持安全裕度合規性。

拐角進給率通常在5個主軸轉速(約100毫秒)內恢復到程式化值,具體取決於控制器設置。

應變硬化的影響

銑削操作中的切削深度顯著超過前次切削產生的應變硬化層,因此應變硬化效應對加工過程的影響極小。

顫振管理

刀具顫振

通過首選切削力選項優化NC程序來防止刀具顫振。

當切削力保持在閾值以下時,不會發生顫振。此閾值根據機床條件而變化 - 維護良好的機床通常具有更高的切削力閾值。

工件顫振

當前不支持工件顫振估計。

固定頻率振動

固定頻率振動是由機床條件引起的,獨立於NC刀具路徑。避免將主軸轉速設置為與機床諧振頻率相匹配的值。

設備條件管理

HiNC 允許調整關鍵的安全係數值,以適應不同的機床和刀具狀況。這些設定直接影響NC優化結果。

穩定加工要求

僅在穩定加工條件下才能保持模擬有效性。在HiNC中保持所有可行性值在100%以內以確保過程穩定性。

對於維護條件次優的機床,降低切削力以維持過程穩定性。

切削力減少方法

減少切削力最直接的方法是減少每齒進給量。當這種方法不足時,考慮減少切削深度或切削寬度。

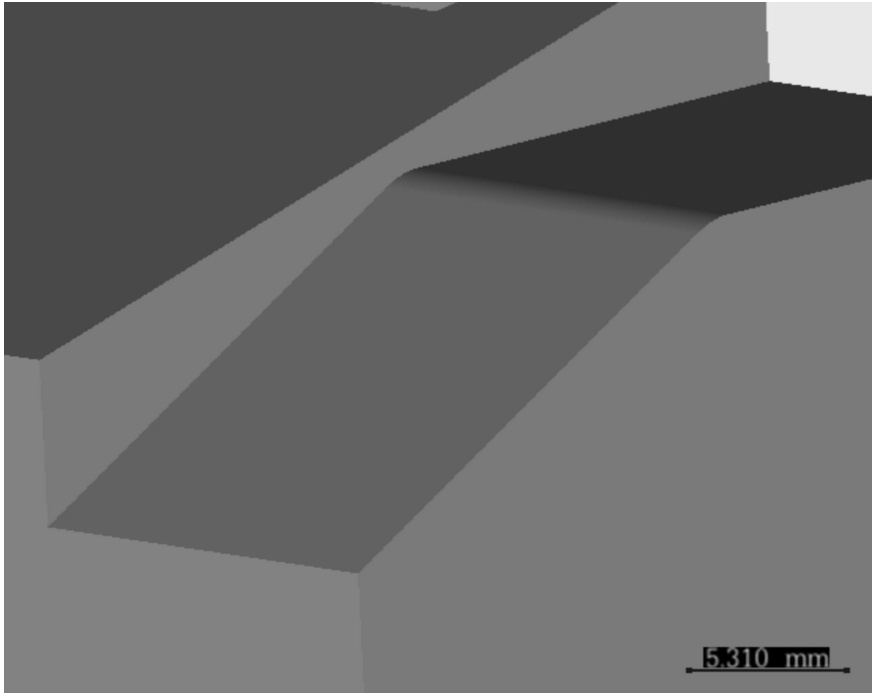

網格解析度和模擬性能指南

初始模擬通常使用較低的網格解析度以獲得快速結果。在最終優化階段應用較高的網格解析度。

模擬處理時間通常為實際加工時間的2%至150%。

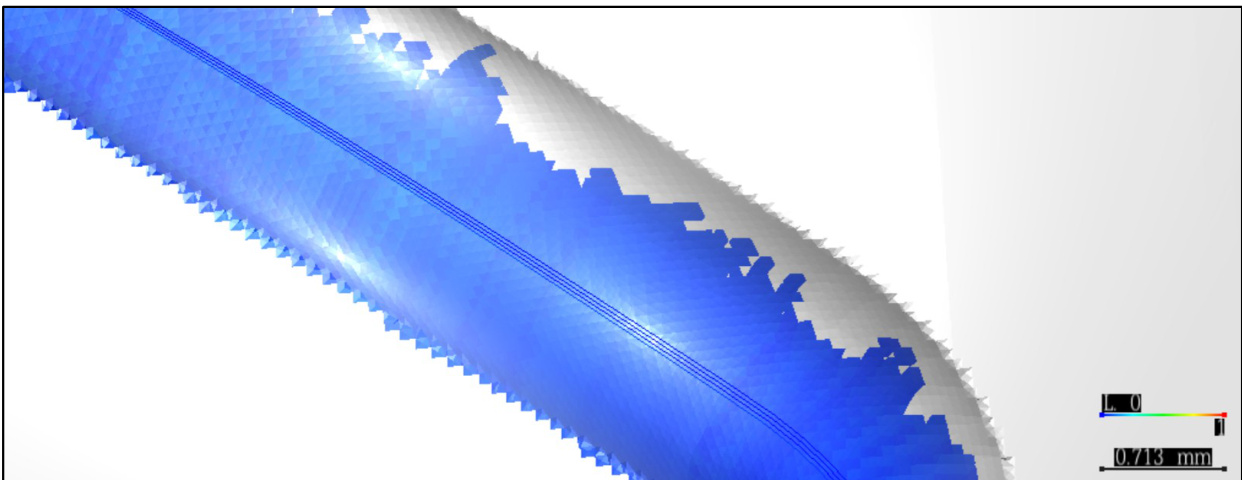

網格長度與物理模擬的關係

對於此測試案例方法[槽銑削、向下、圓形、變寬度和深度銑削],物理模擬值受網格影響較小(在約20%範圍內)。

此測試案例沒有薄殼,如果網格寬度超過薄殼厚度,薄殼可能會消失。

工件尺寸 70x50x50 (mm)

加工時間估算

HiNC的加工時間估算基於:

- NC/CL理想進給率

- 最大旋轉軸速度限制

這種方法提供的時間估計與官方控制器製造商模擬器的時間估計非常接近,但不考慮動態行為效應。

葉輪5軸加工示例:

Heidenhain模擬器切削時間:15小時2分鐘

HiNC模擬器切削時間:15小時5分鐘

誤差:0.39%

然而,值得注意的是,由於現實世界的動態行為,實際加工時間可能與模擬時間顯著不同(即使使用官方控制器模擬器時也是如此)。

系統需求

記憶體 (RAM)

- 最低:8GB RAM(適用於低解析度模型)

- 建議:128GB RAM 或更高(用於大型和詳細模型)

圖形處理

- OpenGL 4.4 相容的圖形卡或整合顯示卡

- (近15年內製造的大多數電腦都符合此要求)

作業系統

- Windows 10 或更新版本

- Ubuntu 22.04 LTS

HiNC 部署

HiNC 可以部署為自託管本地應用程式或雲端解決方案。